在机械设计与制造领域,针对薄壁圆筒类零件的孔加工,如何有效控制装夹变形、保证加工精度是工艺设计的核心挑战。本文结合一个具体的实际案例——为新产品薄壁圆筒设计内涨夹具,并已有一个由上向下压的压板通过一根两端传力的结构参与装夹,进行技术要点分析与交流。

一、 问题背景与核心难点

新产品为一个大直径薄壁圆筒,需要在筒壁上加工一系列孔。由于壁薄,刚性差,在加工过程中,如果采用传统的外卡式夹具或三爪卡盘径向夹紧,极易导致圆筒发生椭圆变形或局部凹陷,加工后一旦撤去夹紧力,零件回弹,将导致孔的位置度、圆度等精度严重超差,甚至使零件报废。

用户现有方案中已有一个“由上向下压的压板”,该压板通过一根两端(推测指压板两端有施力点)对圆筒上端面或外缘某处施加一个轴向或复合方向的压紧力。这可以起到一定的轴向定位和防止翘起的作用,但对于抵抗径向切削力、防止筒壁在加工孔时发生的径向变形,作用有限。因此,核心需求是设计一个与之配合的内涨式夹具,从筒体内部施加一个均匀、可控的径向支撑力,与外部压板形成“内外夹持”,共同增强工件整体刚性。

二、 内涨夹具设计关键思路

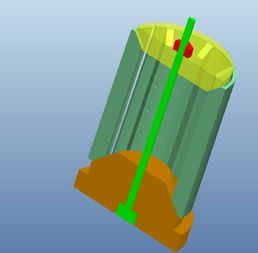

- 原理选择:内涨夹具的核心是利用楔形原理或斜面机构,通过一个轴向的驱动力(如液压缸拉杆、气缸或中心螺杆),推动带有锥面的胀套或一组胀块沿径向均匀扩张,从而撑紧工件内壁。其优点在于支撑力分布均匀,与工件内孔贴合面积大,单位面积压强小,不易压伤工件,且能有效补偿工件内径的微小偏差。

- 与现有压板的协同:设计时必须考虑与已有“上压板”的协同作业顺序和干涉问题。理想的流程可能是:

- 步骤一:工件放置于夹具底座(或定位台)上,内涨机构(处于收缩状态)放入工件内孔。

- 步骤二:操作上压板装置,通过其两端的施力点,将工件稳定地压紧在底座上,完成轴向定位与初步固定。

* 步骤三:激活内涨机构(如拧紧中心螺杆或通入液压油),使胀套或胀块均匀径向膨胀,紧密贴合工件内壁,提供主要的径向支撑刚度。

需确保内涨机构的驱动部分(如螺杆头部)与上压板及其传动杆无空间干涉。

- 结构设计要点:

- 胀紧元件:可采用整体弹性胀套(适用于内径公差小、批量大的情况)或分瓣式胀块(适应性更强,膨胀量大)。材料宜选用弹簧钢或合金工具钢,并经热处理保证弹性和耐磨性。

- 驱动机构:根据车间条件选择手动(梯形螺杆)、气动或液压驱动。液压驱动平稳、夹紧力大且可精确控制,是优选方案。驱动产生的轴向力需通过严谨计算,确保能转换为足够的径向涨紧力(与锥角大小直接相关,通常锥角取8°~15°自锁性好)。

- 均匀性保证:设计时必须保证胀套或各胀块的径向位移同步,否则会导致工件被撑歪。采用精加工的锥面配合、均布的导向键或柔性连接环节是常用方法。

- 定位与排屑:夹具底座需有精确的定位面(如止口)与工件下端面配合。内涨机构与工件内孔之间应有明确的定位基准。结构上要考虑加工孔时切屑的顺利排出,避免切屑堆积影响定位或损坏夹具。

- 变形控制:内涨力并非越大越好。需通过计算或实验,确定一个既能抑制加工变形、又不会导致工件产生塑性变形或内表面损伤的最优夹紧力。可以考虑在液压系统中加入压力继电器进行精确控制。

三、 设计考量与建议

- 工件分析先行:必须获取工件的详细图纸,明确材料特性(弹性模量、屈服强度)、壁厚、内径尺寸及公差、待加工孔的位置、大小、深度及精度要求。这是所有计算和设计的基础。

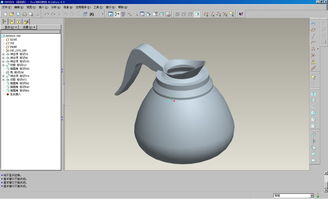

- 有限元分析(FEA)辅助:在复杂或高精度要求下,建议使用有限元分析软件对“工件-夹具”系统进行模拟。分析在夹紧力和切削力共同作用下的工件变形情况,优化夹具支撑点的位置(特别是加工孔附近区域的支撑)和夹紧力大小。

- 安全与操作便利:设计互锁装置,确保内涨动作必须在工件被上压板压稳后进行。手动操作部件应符合人机工程学。

- 试制与调试:夹具制造完成后,必须进行试装和试切。通过测量加工后零件的精度,以及观察工件表面夹痕,对内涨力、接触状态进行微调。

四、

针对所述薄壁圆筒加工难题,设计一个与现有上压板协同工作的内涨夹具是一个系统性的解决方案。成功的关键在于深入理解工件特性、巧妙运用内涨原理、精细计算与仿真,以及注重与现有装夹元素的集成。通过这种“内外结合”的夹持方式,可以显著提升工件在加工过程中的刚性,有效控制变形,从而保证孔的加工质量与一致性。希望以上思路能为该项目的夹具设计提供有益的参考。